Extrudeuse contre Expandeur

Nous discutons souvent avec des clients qui utilisent de manière indifférenciée les termes « extrudeuse » et « expandeur ». On comprend aisément comment cette confusion peut survenir. Les deux types de machine ont des fourreaux qui transforment les produits en les « extrudant » en sortie. Or, il faut comprendre les différences entre ces deux processus afin de maximiser la qualité de votre produit final.

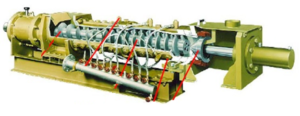

L’un des types de machine les plus répandus est l’expandeur à « filetage interrompu ». À l’intérieur du fourreau se trouvent assemblés un très long arbre et une vis sans fin. Contrairement à une extrudeuse à vis unique classique, il existe une série de broches qui aident à créer un cisaillement, tout comme la forme de la vis. Les jeux sont augmentés pour permettre au produit de se mélanger, créant un effet de cisaillement et une cuisson. Un cône hydraulique sert à créer une contre-pression dans le fourreau, augmentant encore la température de cuisson du produit.

Ces machines présentent généralement des taux de cisaillement inférieurs à ceux de notre extrudeuse à sec à cisaillement élevé série 2000. Cela peut entraîner des pressions et températures moindres dans le fourreau, alors que ces paramètres doivent rester élevés pour désactiver les facteurs antinutritionnels contenus dans les graines oléagineuses. Afin d’obtenir des températures de cuisson plus élevées, il est courant d’injecter de la vapeur dans le fourreau de l’expandeur pour augmenter les températures. Un inconvénient de cette méthode est la nécessité de sécher le produit final – autrement, il suffit simplement de le refroidir avant le stockage.

Les expandeurs sont couramment utilisés dans l’industrie de transformation des oléagineux par solvant, par exemple. La capacité des expandeurs à rompre partiellement les structures cellulaires rend le processus d’extraction par solvant plus efficace.

En revanche, les extrudeuses à vis unique à sec à cisaillement élevé obtiennent des résultats excellents en matière de pourcentage de cuisson (gélatinisation), de disponibilité des nutriments et de désactivation des facteurs antinutritionnels. Cela ne signifie pas que les expandeurs n’en sont pas capables, mais en raison des vitesses d’arbre accrues de l’extrudeuse, de ses jeux plus réduits et du cisaillement accru, ces propriétés sont augmentées.

À mesure que le produit progresse le long du fourreau de l’extrudeuse à sec à haut cisaillement, le mélange et la production de chaleur due au cisaillement provoquent des changements du produit au niveau cellulaire. Cela améliore sa digestibilité et la disponibilité des nutriments. La conception de l’extrudeuse permet une restriction modulable en fonction des propriétés de la matière première. Son encombrement au sol plus faible permet également de l’installer dans les endroits trop exigus pour un expandeur classique. Les avantages supplémentaires de ne pas avoir besoin d’une chaudière pour la production de vapeur et/ou de chaleur pour le sécheur font de l’extrudeuse à cisaillement élevé un choix plus judicieux pour une grande variété d’applications.

Comme toujours, le choix final dépendra de nombreux facteurs. Les performances finales du produit devraient être le critère le plus important, car ce sont celles-ci qui permettront un retour sur investissement maximal du point de vue du rendement. Bien qu’il existe des similitudes entre ces deux machines, ce sont leurs spécificités propres qui permettront de faire le bon choix.