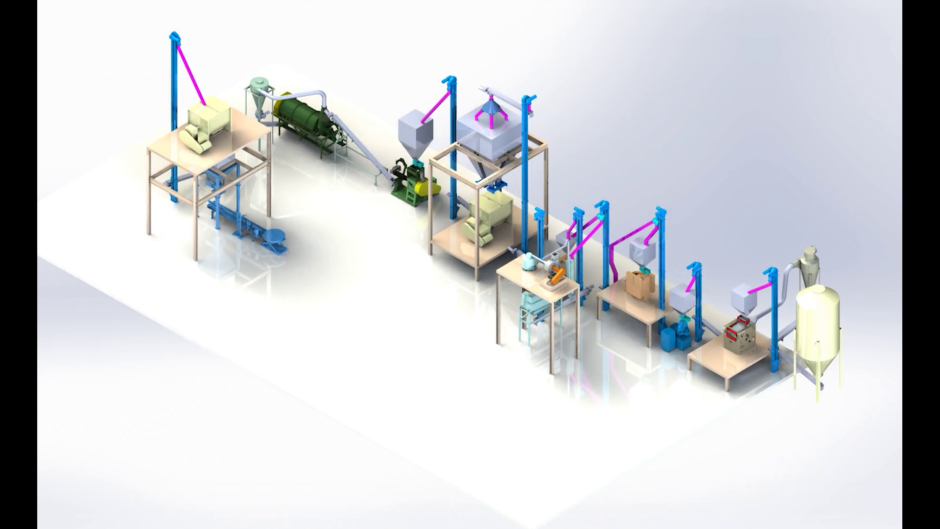

Étapes de production du mélange maïs-soja

Le mélange maïs-soja (MMS) est un aliment composé enrichi bien connu, utilisé dans le monde entier pour lutter contre la malnutrition. La demande pour ce produit est très forte, aussi bien pour les enfants que pour les adultes. Les organisations humanitaires internationales telles que le Programme alimentaire mondial et l’UNICEF ainsi que de nombreux organismes de bienfaisance soutiennent la production de MMS en l’achetant et en le distribuant dans les endroits où le besoin existe. Le MMS est principalement composé de maïs et de soja, et enrichi en vitamines et minéraux. Le procédé de fabrication du MMS comprend plusieurs étapes, qui doivent être respectées pour garantir un produit de qualité à haute valeur nutritionnelle. Voici un exemple de procédé de production de MMS classique :

Nettoyage

Il est important de procéder avec du maïs et du soja frais et de haute qualité. Ces ingrédients sont généralement nettoyés dans un pré-nettoyeur à tamis ventilé, suivi d’un épierreur. Ces machines sont destinées à éliminer les corps étrangers, y compris les substances qui peuvent être dangereuses pour la santé humaine. Le pré-nettoyeur à tamis ventilé utilise une série de tamis pour trier les particules par taille. Les corps étrangers plus gros ou plus petits que le maïs et le soja seront filtrés et éliminés. Le pré-nettoyeur à tamis ventilé produit également un flux d’air vertical qui élimine les matériaux très légers ou fins. Après le pré-nettoyeur à tamis ventilé, un épierreur est utilisé pour éliminer les particules d’une certaine densité. L’épierreur élimine les corps étrangers qui sont de la même taille que les grains de maïs et de soja, mais plus lourds. Il s’agit généralement de cailloux et de petites mottes compactées. Ces machines aident à automatiser le processus, mais le nettoyage manuel des grains est une alternative courante et peu coûteuse pour ceux qui se lancent dans la production de MMS.

Décorticage et réduction de la taille des particules

Après leur nettoyage, les graines de soja sont généralement décortiquées. Pour cela, un broyeur à rouleaux écrase les grains de soja pour fragiliser les coques. Ensuite, un aspirateur et un séparateur sont utilisés pour séparer les coques des grains de soja. Enfin, un broyeur à marteaux est utilisé pour broyer les grains de soja récupérés, afin de les réduire en morceaux d’une granulométrie homogène. En revanche, le maïs n’a pas besoin d’être décortiqué et peut passer directement du nettoyage au broyeur à marteaux. Le même broyeur à marteaux peut être utilisé pour broyer le maïs en particules d’une taille homogène et proche de celle des graines de soja.

Mélange et extrusion

Après le broyage, le maïs et le soja concassés sont stockés dans des bacs séparés. Ces composants sont ensuite dosés dans un mélangeur selon un rapport approximatif maïs/soja de 80/20 ou 70/30. Le produit mélangé subit ensuite un traitement thermique avant d’être cuit à l’aide d’une extrudeuse. C’est l’étape la plus importante du processus. L’extrudeuse sert à pré-gélatiniser les amidons, améliorer la digestibilité des protéines et désactiver les facteurs antinutritionnels.

Refroidissement, mixage et conditionnement

Après l’extrusion, il est nécessaire de refroidir le produit à une température de stockage sûre. Selon la quantité à traiter, un refroidisseur à tambour rotatif ou un refroidisseur à contre-courant sont de bonnes solutions pour remplir cette fonction. En raison de la taille de particule relativement importante et variable du mélange extrudé de maïs et de soja, un broyage supplémentaire est nécessaire. Un deuxième broyeur à marteaux est utilisé pour broyer le matériau et lui donner une granulométrie finale parfaitement homogène. Le produit est désormais prêt à être enrichi de vitamines, minéraux et parfois de sucre. Ces ingrédients doivent être dosés, car ils sont ajoutés au mélange de maïs et de soja en petites quantités précises. L’étape suivante consiste à mélanger le produit à l’aide d’un deuxième mélangeur pour obtenir un produit uniforme et homogène. Le produit est enfin prêt à être emballé dans des sacs de la taille souhaitée, pour être ensuite distribué. Tout comme le nettoyage, certains de ces processus (comme l’ajout de prémélange et l’ensachage) peuvent être réalisés davantage à la main, pour réduire les coûts d’investissement initiaux.

Bien que ce processus https://www.insta-pro.com/ puisse varier légèrement, il s’agit de la méthode généralement employée pour fabriquer du MMS. La qualité du matériau entrant, le cahier des charges imposé au produit final, ainsi que d’autres facteurs encore déterminent le processus exact. Notre objectif principal est de vous aider à développer avec succès des produits optimisés à l’aide des technologies d’extrusion.